基于SINAMICS S120 变频器的差压变送器系统设计

产品说明:摘要: 西门子公司推出的 SINAMICS S120 多通道控制系统,集 V/F 控制、矢量控制和伺服控制一体,功能丰富。本文旨在基于 SINAMICS S120 变频器设计开发出一个符合工业生产要求、操作简单、降低生产成本和提高生产效率的物料差压变送器系统。

全国咨询热线:

13151342466

-

产品说明

摘要: 西门子公司推出的 SINAMICS S120 多通道控制系统,集 V/F 控制、矢量控制和伺服控制一体,功能丰富。本文旨在基于 SINAMICS S120 变频器设计开发出一个符合工业生产要求、操作简单、降低生产成本和提高生产效率的物料差压变送器系统。

1 物料差压变送器系统组成

依托西门子功能运控实训平台,物料差压变送器系统由硬件设备和软件设计配合实现物料卷绕稳定的线速度和张力。

1. 1 硬件组成

物料差压变送器系统硬件主要由主机架、控制系统电控箱、人机交互面板以及受控对象组四部分组成。主机架长 1 220 mm,宽 820 mm,高 820 mm,重量约为 80 kg。电控箱安装西门子 SIMATIC S7 - T工艺控制系统和西门子 SINAMICS S120 高性能驱动系统。SIMATIC S7 - T 控制系统主要由控制器CPU 315T - 3 PN/DP、SIPLUS S7 - 300 PS 307 5A电源模块、存储卡 MMC、数字信号模块 SM323、模拟信号模 块 SM334 和 接 口 模 块 IM174 构 成。CPU 315T - 3 PN/DP 带 有 集 成 I/O,PROFIBUS DP ( DRIVE) 接口和 PROFINET PN - IO 接口,用来驱动部件的等时同步连接,实现高速工艺功能。SI- NAMICS S120 驱动系统包括控制单元 CU320 - 2 PN、存 储 卡 CF、整 流 单 元 SLM、双 轴 电 机 模 块DMM、单轴电机模块 SMM、伺服电机 SERVO。控制单元 CU320 - 2 PN 是整个驱动系统的大脑,负责电机模块与非调节型电源模块之间的通讯,提供多轴操作命令,计算驱动命令和编码器返回信息[1 - 2]。人机交互面板装有 1 块西门子 KTP 700 BASIC PN操作屏,屏的右侧装有 20 个双位置开关,其中的 16个开关接入控制单元,4 个开关接入电压配电系统的端子排中。HMI 采用精简面板完成所有消息和信息的管理操作,取代了传统的 LED 指示灯和按钮式解决方案,显著提高使用效率。受控对象组包含收卷辊、放卷辊、张力传感器、增量型旋转编码器、减速箱等。悬臂式张力传感器( CLT - 50 /200) 张力的控制范围为0 ~ 150 N,配变送器后,输出0 ~ 10V,4 ~ 20 mA 的直流电信号。PID 块作为张力控制器。增量型旋转编码器( HST 3806 - 102. 4BM - 5L) 每旋转一圈采集 1 024 个 TTL 信号,在使用的时候插入旋转编码器模块,即可定义其位置值和速度值。

1. 2 软件组成

物料差压变送器系统调试软件为 Step7 + Technol- ogy V5. 6 和 TIA Portal V15。Step7 和 S7 - Technolo- gy 软件集编程、组态于一体,通过系统硬件组态和网络组态,设置报文通讯,激活编写 OB 块 FC 块 DCC 程序,获取编码传感器和张力传感器的数据,可恒定控制物料卷绕的线速度和张力。TIA Portal V15 WinCC 组 态,连 接 SIMATIC S7 和 SIMATIC WinAC 等控制器,在 HMI 触摸屏上显示卷绕参数和

监控画面。

2 物料差压变送器系统设计

2. 1 物料卷绕系统整体流程图

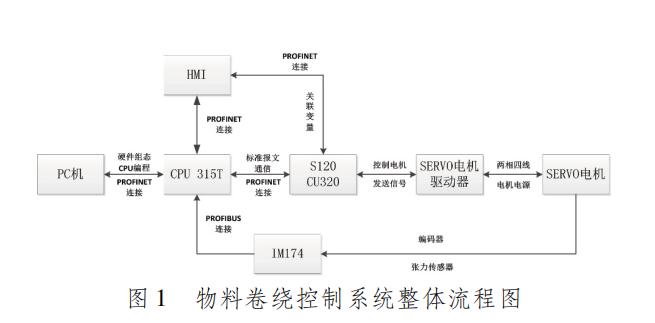

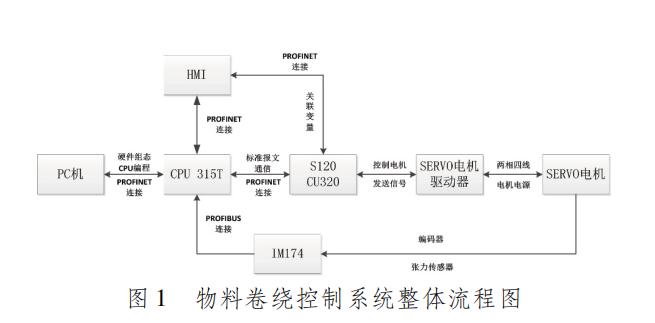

PC 机通过 PROFINET 协议在 PLC 中组态,编写下载程序,然后 PLC 按照预定的程序执行,建立标准报文通信,将指令发送到 SINAMICS S120 中, S120 按 照 PLC 的指示经过非调节型电源模块( SLM) 将 3 相 380 ~ 480 V 的交流电整流成 600V 直流电,再经过单轴电机模块、双轴电机模块将 600 V直流电逆变成 3 相 400 V 的交流电驱动电机运行, CU320 控制单元、非调节型电源模块 SLM、电机模块以及电机内部编码器进行数据交换的传输线是Drive - CLiQ 线缆。HMI 用来显示控制电机启停和参数。压力传感器的值经过变送器信号转换由 PLC模拟量输入输出模块传递给 PLC,旋转编码器值实时检测胶带的速度和位置等信息,经 IM174 接口模块再通过 PROFIBUS 总线将信息送往 PLC 的 CPU。系统整体流程图如图 1 所示。

2. 2 物料卷绕速度控制

2. 2 物料卷绕速度控制

为达到卷绕速度平稳恒定和启停过程快速准确,采取速度直接控制方式。将伺服电机的转速设定值作为胶带速度控制系统的输出,编码器检测的速度值作为控制系统速度检测值,速度检测值与给定的胶带速度作比较之后经控制器计算得到电机角速度。在该系统中选择 PID 控制器,运用临界比例度法整定 PID 三个参数[3],得到 Kp = 0. 6 Kpr,Ti = 0. 5 Tr,Td = 0. 12 Tr。

2. 3 物料卷绕张力控制

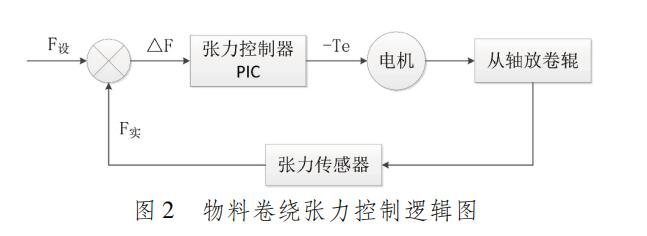

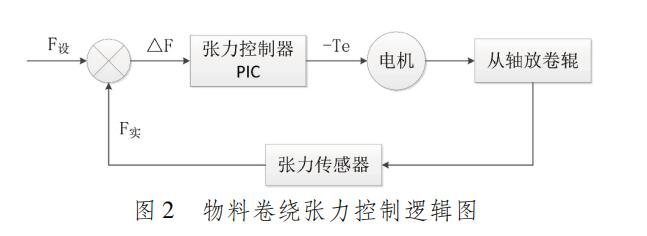

控制张力的电机是从轴的放卷电机,利用电机产生的电磁转矩来反抗胶带对电机的拉力力矩,当电磁转矩和胶带拉力力矩相等时,电机将处于静止或者匀速运动状态,而当拉力力矩与电磁转矩不平衡时,电机将沿着力大的方向加速运动[4]。在这里采取直接转矩控制张力,通过张力传感器检测的张力值与给定值作比较,经调节器调节,将调节量作为电机的转矩设定值,属于闭环控制系统。控制逻辑图如图 2 所示。 3 仿真结果

3 仿真结果

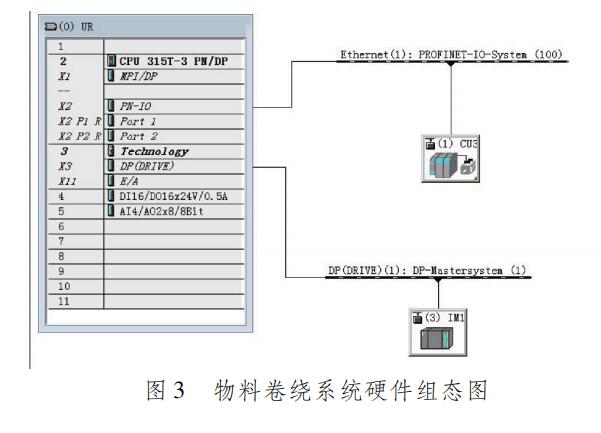

3. 1 硬件组态

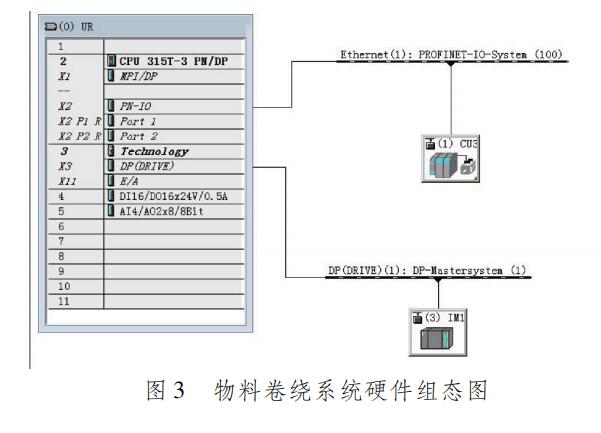

在 Step7 软件中配置完成硬件组态如图 3所示。

3. 2 仿真结果分析

3. 2 仿真结果分析

3. 2. 1 物料卷绕速度监控画面

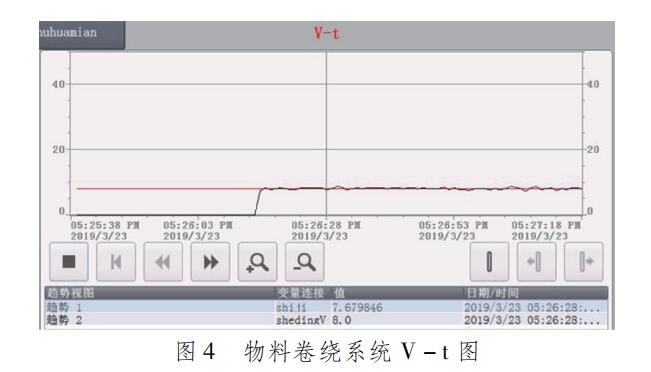

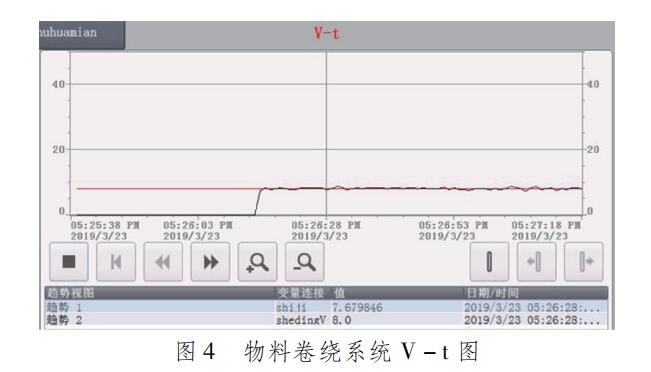

图 4 反映胶带实际线速度随时间变化的过程,红线表示设定线速度,黑线表示实际线速度,横轴显示实时记录数据的时间。由图可以看出速度运行平稳,属于无振荡系统,且响应迅速,满足工业要求。

3. 2. 2 物料卷绕张力监控画面

3. 2. 2 物料卷绕张力监控画面

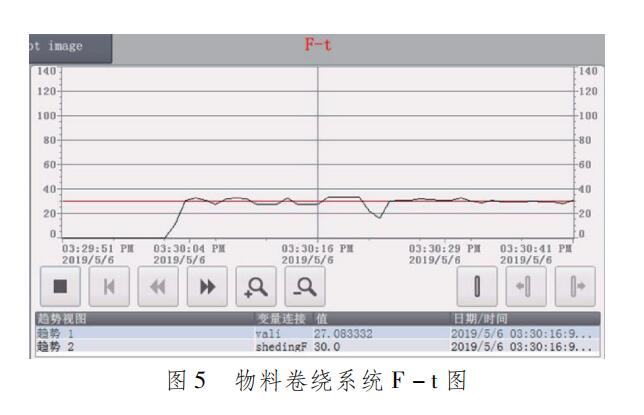

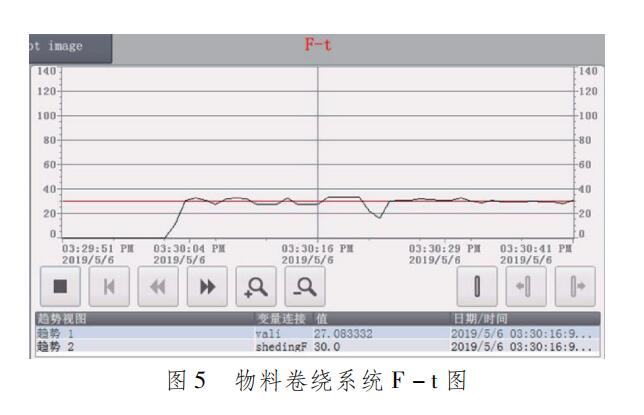

图 5 表示胶带实际张力随时间变化的过程,红线表示设定张力,黑线表示实际张力,横轴显示实时记录 数 据 的 时 间。由图可以看出张力设定为30 N时调节初期波动稍大,但最终稳态效果良好。

1 物料差压变送器系统组成

依托西门子功能运控实训平台,物料差压变送器系统由硬件设备和软件设计配合实现物料卷绕稳定的线速度和张力。

1. 1 硬件组成

物料差压变送器系统硬件主要由主机架、控制系统电控箱、人机交互面板以及受控对象组四部分组成。主机架长 1 220 mm,宽 820 mm,高 820 mm,重量约为 80 kg。电控箱安装西门子 SIMATIC S7 - T工艺控制系统和西门子 SINAMICS S120 高性能驱动系统。SIMATIC S7 - T 控制系统主要由控制器CPU 315T - 3 PN/DP、SIPLUS S7 - 300 PS 307 5A电源模块、存储卡 MMC、数字信号模块 SM323、模拟信号模 块 SM334 和 接 口 模 块 IM174 构 成。CPU 315T - 3 PN/DP 带 有 集 成 I/O,PROFIBUS DP ( DRIVE) 接口和 PROFINET PN - IO 接口,用来驱动部件的等时同步连接,实现高速工艺功能。SI- NAMICS S120 驱动系统包括控制单元 CU320 - 2 PN、存 储 卡 CF、整 流 单 元 SLM、双 轴 电 机 模 块DMM、单轴电机模块 SMM、伺服电机 SERVO。控制单元 CU320 - 2 PN 是整个驱动系统的大脑,负责电机模块与非调节型电源模块之间的通讯,提供多轴操作命令,计算驱动命令和编码器返回信息[1 - 2]。人机交互面板装有 1 块西门子 KTP 700 BASIC PN操作屏,屏的右侧装有 20 个双位置开关,其中的 16个开关接入控制单元,4 个开关接入电压配电系统的端子排中。HMI 采用精简面板完成所有消息和信息的管理操作,取代了传统的 LED 指示灯和按钮式解决方案,显著提高使用效率。受控对象组包含收卷辊、放卷辊、张力传感器、增量型旋转编码器、减速箱等。悬臂式张力传感器( CLT - 50 /200) 张力的控制范围为0 ~ 150 N,配变送器后,输出0 ~ 10V,4 ~ 20 mA 的直流电信号。PID 块作为张力控制器。增量型旋转编码器( HST 3806 - 102. 4BM - 5L) 每旋转一圈采集 1 024 个 TTL 信号,在使用的时候插入旋转编码器模块,即可定义其位置值和速度值。

1. 2 软件组成

物料差压变送器系统调试软件为 Step7 + Technol- ogy V5. 6 和 TIA Portal V15。Step7 和 S7 - Technolo- gy 软件集编程、组态于一体,通过系统硬件组态和网络组态,设置报文通讯,激活编写 OB 块 FC 块 DCC 程序,获取编码传感器和张力传感器的数据,可恒定控制物料卷绕的线速度和张力。TIA Portal V15 WinCC 组 态,连 接 SIMATIC S7 和 SIMATIC WinAC 等控制器,在 HMI 触摸屏上显示卷绕参数和

监控画面。

2 物料差压变送器系统设计

2. 1 物料卷绕系统整体流程图

PC 机通过 PROFINET 协议在 PLC 中组态,编写下载程序,然后 PLC 按照预定的程序执行,建立标准报文通信,将指令发送到 SINAMICS S120 中, S120 按 照 PLC 的指示经过非调节型电源模块( SLM) 将 3 相 380 ~ 480 V 的交流电整流成 600V 直流电,再经过单轴电机模块、双轴电机模块将 600 V直流电逆变成 3 相 400 V 的交流电驱动电机运行, CU320 控制单元、非调节型电源模块 SLM、电机模块以及电机内部编码器进行数据交换的传输线是Drive - CLiQ 线缆。HMI 用来显示控制电机启停和参数。压力传感器的值经过变送器信号转换由 PLC模拟量输入输出模块传递给 PLC,旋转编码器值实时检测胶带的速度和位置等信息,经 IM174 接口模块再通过 PROFIBUS 总线将信息送往 PLC 的 CPU。系统整体流程图如图 1 所示。

为达到卷绕速度平稳恒定和启停过程快速准确,采取速度直接控制方式。将伺服电机的转速设定值作为胶带速度控制系统的输出,编码器检测的速度值作为控制系统速度检测值,速度检测值与给定的胶带速度作比较之后经控制器计算得到电机角速度。在该系统中选择 PID 控制器,运用临界比例度法整定 PID 三个参数[3],得到 Kp = 0. 6 Kpr,Ti = 0. 5 Tr,Td = 0. 12 Tr。

2. 3 物料卷绕张力控制

控制张力的电机是从轴的放卷电机,利用电机产生的电磁转矩来反抗胶带对电机的拉力力矩,当电磁转矩和胶带拉力力矩相等时,电机将处于静止或者匀速运动状态,而当拉力力矩与电磁转矩不平衡时,电机将沿着力大的方向加速运动[4]。在这里采取直接转矩控制张力,通过张力传感器检测的张力值与给定值作比较,经调节器调节,将调节量作为电机的转矩设定值,属于闭环控制系统。控制逻辑图如图 2 所示。

3. 1 硬件组态

在 Step7 软件中配置完成硬件组态如图 3所示。

3. 2. 1 物料卷绕速度监控画面

图 4 反映胶带实际线速度随时间变化的过程,红线表示设定线速度,黑线表示实际线速度,横轴显示实时记录数据的时间。由图可以看出速度运行平稳,属于无振荡系统,且响应迅速,满足工业要求。

图 5 表示胶带实际张力随时间变化的过程,红线表示设定张力,黑线表示实际张力,横轴显示实时记录 数 据 的 时 间。由图可以看出张力设定为30 N时调节初期波动稍大,但最终稳态效果良好。

相关产品

- 压力变送器运行注意基本选型依据2021-04-26

- 压力变送器和压力传感器应用安装重2021-04-19

- 温度和液位变送器原理及应用2021-04-19

- 智能压力变送器校准步骤引压管选用2021-04-12

- 变送器选型注意要点应用原则2021-04-12

- 压力变送器安装位置如何维护2021-04-06

- 影响压力差压变送器因素静压误差修2021-04-06

- 压力传感器和温度变送器的区别2020-08-01