配AMOT液位变送器的润滑油系统润滑油压低原因分析及预防措施

产品说明:摘 要: 汽轮机润滑油温度是润滑油系统启动调试重要的监测和控制参数之一。油温控制不当将直接影响机组安全稳定运 行。文章结合上汽 1 000 MW 超超临界机组润滑油系统的特点,基于液位变送器的结构和工作原理,分析得出液位变送器冷油端入口 油温低和冷油端入口处积聚空气是导致润滑油压低的两个重要影响因素。通过调整润滑油油泵运行方式和提前提高润滑油 温度等措施,确保润滑油系统油压和温度稳定。

全国咨询热线:

13151342466

-

产品说明

摘 要: 汽轮机润滑油温度是润滑油系统启动调试重要的监测和控制参数之一。油温控制不当将直接影响机组安全稳定运 行。文章结合上汽 1 000 MW 超超临界机组润滑油系统的特点,基于液位变送器的结构和工作原理,分析得出液位变送器冷油端入口 油温低和冷油端入口处积聚空气是导致润滑油压低的两个重要影响因素。通过调整润滑油油泵运行方式和提前提高润滑油 温度等措施,确保润滑油系统油压和温度稳定。

引 言

汽轮机润滑油系统的作用是向汽轮发电机组 的各轴承( 包括支承轴承和推力轴承) 、顶轴油系统及盘车装置输送油质合格的润滑油[1]。润滑油进 入轴瓦形成稳定的油膜以润滑和冷却轴瓦,确保转 子旋转稳定。润滑油温度的高低直接影响润滑油动力黏度,油温高时动力黏度小,在同等转速下形 成的油膜薄,但在低转速时油膜极不稳定; 油温低 时运动黏度大,油膜过厚将产生过大的摩擦力导致油膜震荡[2]。因此,润滑油温度的自动调节性能对汽轮发电机组的安全稳定运行至关重要。文章主 要结合上汽 1 000 MW 超超临界机组润滑油系统的特点,分析 AMOT 液位变送器在该类型机组中的实际应 用。另外,结合某次机组启动过程中由于油压低导致汽机跳闸的事故案例,提出液位变送器在投运过程中的注意事项,为同类型润滑油系统的启动调试积累 了经验,具有一定的指导意义。

1 机组设备及润滑油系统

某电厂新建机组汽轮机是上海汽轮机厂引进德国西门子技术生产的 1 000 MW 超超临界、一次 中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮 机,型号为 N1000 - 28 /600 /620。汽轮机采用 HMN 型积木块组合串联布置( 1 个高压缸 + 1 个中压缸+ 2 个低压缸) : 高压缸采用无水平中分面的单流圆 筒型设计,中压缸和低压缸采用双流程和双层缸设 计。汽轮机采用全周进汽滑压运行和补汽阀的最 佳组合配置模式,全周进汽从根源上降低了汽隙激 振,提高了机组轴系稳定性[3]。

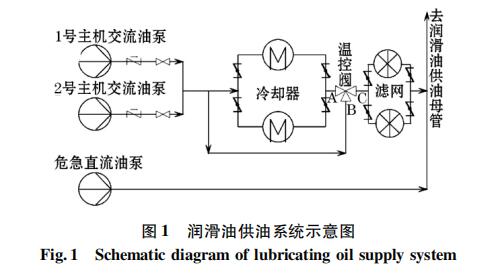

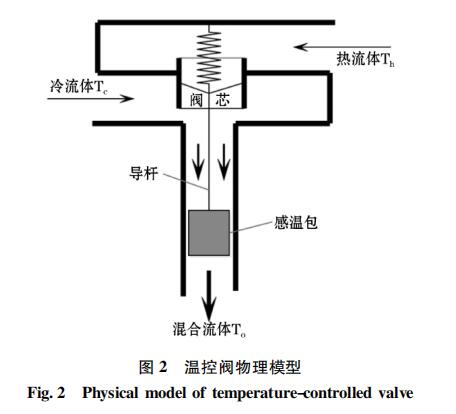

汽机润滑油贮存在油箱内形成一个相对封闭的系统,主要由油箱模块、主油泵( 2 × 100% 交流离 心泵) 、危急直流油泵( 1 × 100% 直流离心泵) 、冷油 器( 2 × 100% ) 、换向阀、润滑油过滤器、油烟净化排 放装置等设备及其控制装置、连接管道、附件等组 成,如图 1 所示。在盘车、启动、停机、正常运行和事故工况下,满足汽轮发电机组的所有用油量。在电力故障情况下,危急直流油泵不经过冷油器和润 滑油过滤器直接供油给轴承。润滑油轴承进、回油 管道分开布置,由调节阀控制轴承进油量,润滑油 温度由液位变送器控制,轴承箱负压由调整阀控制。系 统油温通常在 10 ~ 82 ℃ 之间,当油箱中的油温低 于10 ℃时,禁止启动油泵,此时可以投入电加热器, 使润滑油温度升高到规范允许值。

油箱模块出口供油管上装有 2 个压力开关,其通过测量供油管道的压力来控制备用主油泵和危急油泵何时投入运行。当运行主油泵并产生小于0.25 MPa( g)( 标定到机组中心线,下同) 的供油压力 时,压力开关发讯启动备用主油泵。当备用主油泵运 行后,供油压力仍然降低并产生小于约0.22 MPa( g) 的供油压力时,压力开关发讯硬联启动危急油泵。主油泵出口母管上装有 1 个压力开关,当主油泵出 口母管压力低于设定值时,压力开关发讯启动备用 主油泵和危急油泵。油箱模块出口供油管上设有 3 个压力变送器,采用 3 取 2 的保护逻辑。当供油 压力小于 0. 25 MPa 时发出报警信号,供油压力小 于 0.23 MPa 时,主机跳机。

油箱模块出口供油管上装有 2 个压力开关,其通过测量供油管道的压力来控制备用主油泵和危急油泵何时投入运行。当运行主油泵并产生小于0.25 MPa( g)( 标定到机组中心线,下同) 的供油压力 时,压力开关发讯启动备用主油泵。当备用主油泵运 行后,供油压力仍然降低并产生小于约0.22 MPa( g) 的供油压力时,压力开关发讯硬联启动危急油泵。主油泵出口母管上装有 1 个压力开关,当主油泵出 口母管压力低于设定值时,压力开关发讯启动备用 主油泵和危急油泵。油箱模块出口供油管上设有 3 个压力变送器,采用 3 取 2 的保护逻辑。当供油 压力小于 0. 25 MPa 时发出报警信号,供油压力小 于 0.23 MPa 时,主机跳机。

2 液位变送器工作原理及应用分析

2. 1 液位变送器工作原理

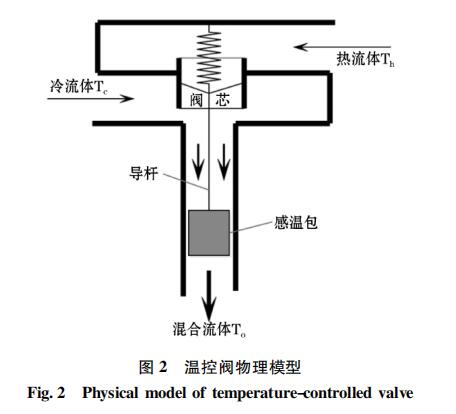

液位变送器利用感温包( 由感温材料填充) 热胀冷缩的物理原理,集感温检测、控制、调节功能于一 体,在无需外加驱动和控制装置的情况下,全机械 式地自动控制调节流体温度和流量[4]。感温包是 感应被调介质温度来驱动阀门的核心元件,其感温材料通常由石蜡与铜沫混合物组成,石蜡受热体积膨胀或冷凝体积收缩产生驱动力,推动阀杆改变调 节筒的位移量,进而改变冷、热流体的流量,经混合 后达到液位变送器设定温度,利用铜沫的导热作用,传 递给感温包的热量快速分布均匀,提高感温包的敏 感性。

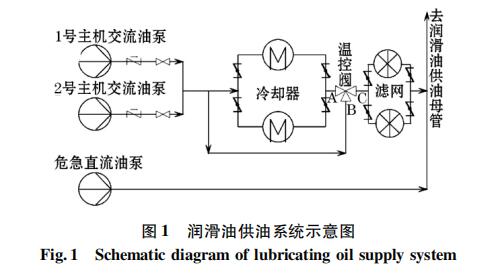

液位变送器物理模型如图 2 所示,此阀为“两进一 出”的三通式设计。初始阶段,液位变送器冷端处于关 闭状态,被调介质热流体经液位变送器热端进入。随着 被调介质温度上升,感温包感应被调介质热流体温度超过液位变送器设定值时,感温包内感温材料受热熔 化后,体积膨胀产生膨胀力通过导杆使调节套筒发生位移( 阀芯移动) ,此时液位变送器冷端通道逐渐打开,同时热端通道按一定比例随之关小,冷、热流体 混合热交换后,经过一段空腔室从液位变送器中部流出。反之,当混合流体温度下降后,感温包冷凝收 缩,热端通道在弹簧力的作用下逐渐开大,随之冷 端通道关小,使混合流体的温度始终维持在液位变送器 设定值。调节套筒随着温度的不断变化在冷、热流 体的持续作用下来回移动,不断调节冷、热端通道 开度,保持液位变送器出口温度和流量稳定。

2. 2 液位变送器应用分析

2. 2 液位变送器应用分析

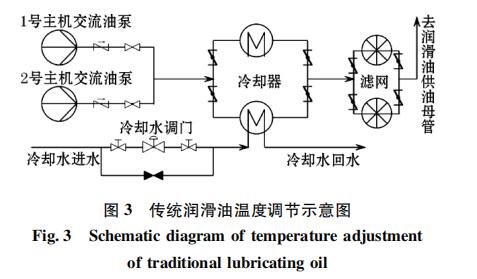

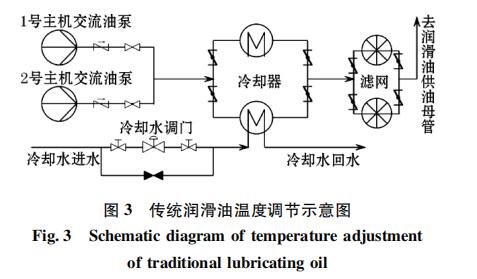

2. 2. 1 传统润滑油温度控制 图 3 为传统润滑油温度调节示意图,润滑油温 度通过冷却水调节阀根据油温设定值控制冷却水 流量来调节油温,该调节方式已被电厂广泛采用。 此调节方式的温控装置主要由温度传感器、冷却水调节阀及其前后截止门、旁路阀等设备组成。冷油 器出口油温作为被调节量,由温度传感器检测,由 DCS 内置 PID 进行调节,输出冷却水调门开度指令,改变冷却水流量进而控制油温。

2. 2. 2 AMOT 液位变送器的应用

2. 2. 2 AMOT 液位变送器的应用

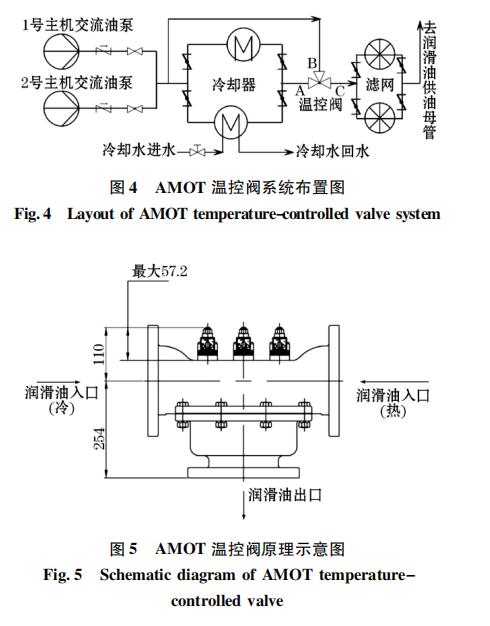

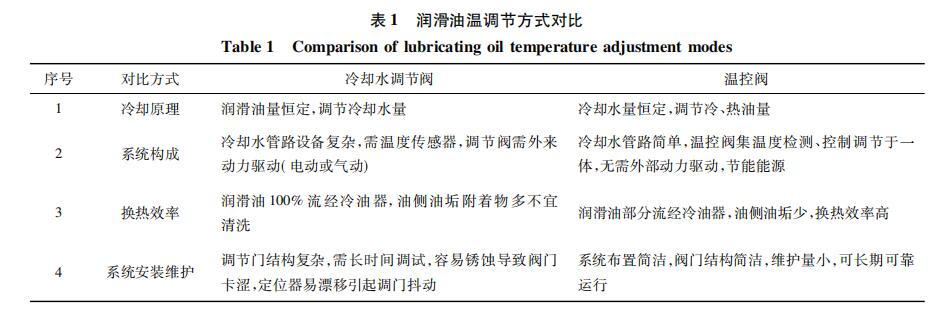

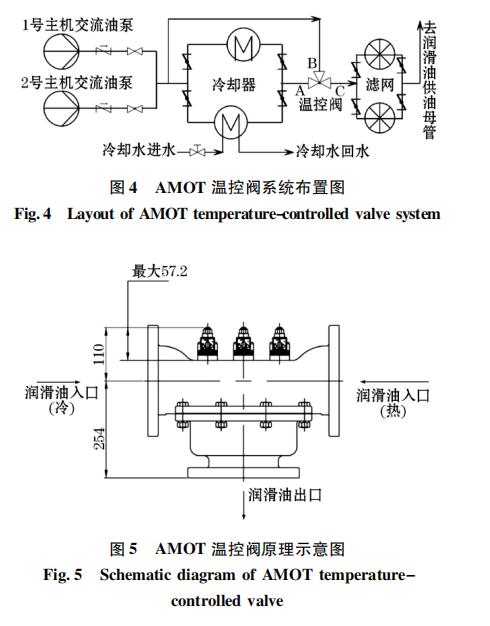

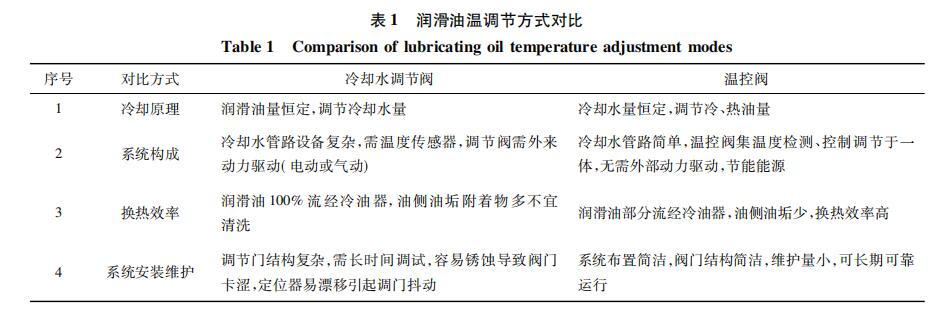

图 4 为美国 AMOT 液位变送器系统布置图,与传统 润滑油温度调节相比,冷却水 100% 通过润滑油冷 却器,该润滑油系统油温由布置在主油泵出口、冷 油器换向阀出口与润滑油过滤器之间的液位变送器控 制。该液位变送器是一种机械式调温装置,根据润滑油 温对润滑冷、热油油量进行分流控制[5]。液位变送器的 阀芯开度通过其内部装置的极其敏感的热敏元件 ( 石蜡/黄铜混合物) 自动进行调节,达到控制出口 温度稳定的目的。如图 5 所示,润滑油冷油从温控 阀左边进入与右边进入的热油按比例混合调节后从阀体中部流出输送至汽轮机各轴承。当需要时,可 关闭旁通管路,润滑油全部流经冷油器。两种润滑 油温调节方式对比分析见表 1。

3 低油压保护动作故障案例分析

3. 1 过程及现象

某次机组启动时由于油压低导致汽机跳闸事 故的具体过程如下所述:

05∶ 30∶ 00: 汽轮机冲转至低速暖机阶段,润滑 油系统 1 台电动主交流油泵运行,其出口母管压力 为 0. 3 MPa,润滑油温度 41. 5 ℃ ;

06∶ 13 ∶ 45: 转速 2 970 r/min 时,润滑油温度42. 4 ℃,主油泵出口母管压力开始快速下降;

06∶ 14 ∶ 32: 当 主 油 泵 出 口 母 管 压 力 下 降 至 0. 25 MPa时,备用主油泵和危急直流油泵联锁启动,此 时母管滑油压力仍然无法维持,持续小波浪式下降;

06 ∶ 14 ∶ 55: 主 油 泵 出 口 母 管 压 力 下 降 至 0. 23 MPa,油箱模块出口供油管上的 3 个压力变送 器保护动作( 3 取 2) ,汽轮机跳闸。

3. 2 原因分析

在机组启动低速暖机阶段,润滑油在转速低摩擦产生的热量低,润滑油温度最高为 41. 5 ℃,液位变送器设定动作值为 43 ℃,可见在此阶段液位变送器处于 冷油端完全关闭、热油端完全开启状态。由于冷油 器冷却水无调节阀,冷却水量全部流经冷油器,此时润滑油冷油器冷却水入口水温为 20 ℃,出口水 温为20. 5 ℃,可见在冷却水温升很小的情况下,流经冷却器的润滑油温度接近冷却水温度 ( 20 ~ 20. 5 ℃ ) 。由润滑油的粘温特性可知,润滑油的粘 度随着温度的升高而降低,随着温度的降低而增 大[6]。随着转速提升,液位变送器热端油温逐渐上升达 到 43 ℃ 时,液位变送器冷端逐渐打开,热端逐渐关闭,但此时由于冷端润滑油温度在 20 ℃ 左右,在此温 度下润滑油粘度极大,流动特性较差,流经液位变送器 的润滑油量逐渐减小,油压便随之下降。

液位变送器就地安装冷端入口朝下、热端朝上,冷油自下而上流进液位变送器。当液位变送器冷端处于长时间关闭状态时,空气容易积聚在该入口处。随着油 温的上升,液位变送器动作后,积聚的空气随冷油进入 润滑油系统,加速润滑油油压波动式下降。

综上所述,液位变送器冷油端入口油温低导致润滑 油流动性较差是润滑油母管油压下降的主要原因; 液位变送器冷油端入口处积聚的空气是加剧润滑油油压下降的次要影响因素。

3. 3 预防低油压保护动作的运行技术措施

针对液位变送器动作后润滑油油压波动下降的现 象,采取以下调整措施。

1) 由于危急直流油泵出口润滑油不经过冷油 器直接输送至汽机各轴瓦,可在汽轮机冲转前,同 时启动 1 台主交流油泵和危急直流油泵,根据油温 适时投运主油箱润滑油电加热器,快速将润滑油温 度提高到 43 ℃以上,这样液位变送器冷端便提前开启,避免在冲转过程中开启造成油压不稳。

2) 当润滑油油温随着转速上升到 55 ℃ 左右时,可停止危急直流油泵运行,注意密切监视油压 变化。

4 结 论

基于液位变送器的结构和工作原理,对比分析2种润滑油温度调节方式的系统布置、功能原理,与传统冷却水调节方式相比,液位变送器采用三通阀设计,即使在温度不断变化的情况下,系统流量和温度也能保持恒定。其次,系统布置简洁,无需外部能源 驱动,节能环保。阀门安装简单,调试时间短,操作维护方便,完全能满足润滑油系统温度自动调节需 求。液位变送器虽有较大的技术优势,但在润滑油系统的实际应用中仍存在润滑油油压低导致备用油泵 频繁联锁启动的通病,其根本原因是液位变送器冷油端 入口油温低和冷油端入口处积聚的空气导致的,通 过调整油泵的运行方式和提前提高润滑油温度的 方法可避免润滑油压波动或下降,确保油压和温度稳定。

引 言

汽轮机润滑油系统的作用是向汽轮发电机组 的各轴承( 包括支承轴承和推力轴承) 、顶轴油系统及盘车装置输送油质合格的润滑油[1]。润滑油进 入轴瓦形成稳定的油膜以润滑和冷却轴瓦,确保转 子旋转稳定。润滑油温度的高低直接影响润滑油动力黏度,油温高时动力黏度小,在同等转速下形 成的油膜薄,但在低转速时油膜极不稳定; 油温低 时运动黏度大,油膜过厚将产生过大的摩擦力导致油膜震荡[2]。因此,润滑油温度的自动调节性能对汽轮发电机组的安全稳定运行至关重要。文章主 要结合上汽 1 000 MW 超超临界机组润滑油系统的特点,分析 AMOT 液位变送器在该类型机组中的实际应 用。另外,结合某次机组启动过程中由于油压低导致汽机跳闸的事故案例,提出液位变送器在投运过程中的注意事项,为同类型润滑油系统的启动调试积累 了经验,具有一定的指导意义。

1 机组设备及润滑油系统

某电厂新建机组汽轮机是上海汽轮机厂引进德国西门子技术生产的 1 000 MW 超超临界、一次 中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮 机,型号为 N1000 - 28 /600 /620。汽轮机采用 HMN 型积木块组合串联布置( 1 个高压缸 + 1 个中压缸+ 2 个低压缸) : 高压缸采用无水平中分面的单流圆 筒型设计,中压缸和低压缸采用双流程和双层缸设 计。汽轮机采用全周进汽滑压运行和补汽阀的最 佳组合配置模式,全周进汽从根源上降低了汽隙激 振,提高了机组轴系稳定性[3]。

汽机润滑油贮存在油箱内形成一个相对封闭的系统,主要由油箱模块、主油泵( 2 × 100% 交流离 心泵) 、危急直流油泵( 1 × 100% 直流离心泵) 、冷油 器( 2 × 100% ) 、换向阀、润滑油过滤器、油烟净化排 放装置等设备及其控制装置、连接管道、附件等组 成,如图 1 所示。在盘车、启动、停机、正常运行和事故工况下,满足汽轮发电机组的所有用油量。在电力故障情况下,危急直流油泵不经过冷油器和润 滑油过滤器直接供油给轴承。润滑油轴承进、回油 管道分开布置,由调节阀控制轴承进油量,润滑油 温度由液位变送器控制,轴承箱负压由调整阀控制。系 统油温通常在 10 ~ 82 ℃ 之间,当油箱中的油温低 于10 ℃时,禁止启动油泵,此时可以投入电加热器, 使润滑油温度升高到规范允许值。

2 液位变送器工作原理及应用分析

2. 1 液位变送器工作原理

液位变送器利用感温包( 由感温材料填充) 热胀冷缩的物理原理,集感温检测、控制、调节功能于一 体,在无需外加驱动和控制装置的情况下,全机械 式地自动控制调节流体温度和流量[4]。感温包是 感应被调介质温度来驱动阀门的核心元件,其感温材料通常由石蜡与铜沫混合物组成,石蜡受热体积膨胀或冷凝体积收缩产生驱动力,推动阀杆改变调 节筒的位移量,进而改变冷、热流体的流量,经混合 后达到液位变送器设定温度,利用铜沫的导热作用,传 递给感温包的热量快速分布均匀,提高感温包的敏 感性。

液位变送器物理模型如图 2 所示,此阀为“两进一 出”的三通式设计。初始阶段,液位变送器冷端处于关 闭状态,被调介质热流体经液位变送器热端进入。随着 被调介质温度上升,感温包感应被调介质热流体温度超过液位变送器设定值时,感温包内感温材料受热熔 化后,体积膨胀产生膨胀力通过导杆使调节套筒发生位移( 阀芯移动) ,此时液位变送器冷端通道逐渐打开,同时热端通道按一定比例随之关小,冷、热流体 混合热交换后,经过一段空腔室从液位变送器中部流出。反之,当混合流体温度下降后,感温包冷凝收 缩,热端通道在弹簧力的作用下逐渐开大,随之冷 端通道关小,使混合流体的温度始终维持在液位变送器 设定值。调节套筒随着温度的不断变化在冷、热流 体的持续作用下来回移动,不断调节冷、热端通道 开度,保持液位变送器出口温度和流量稳定。

2. 2. 1 传统润滑油温度控制 图 3 为传统润滑油温度调节示意图,润滑油温 度通过冷却水调节阀根据油温设定值控制冷却水 流量来调节油温,该调节方式已被电厂广泛采用。 此调节方式的温控装置主要由温度传感器、冷却水调节阀及其前后截止门、旁路阀等设备组成。冷油 器出口油温作为被调节量,由温度传感器检测,由 DCS 内置 PID 进行调节,输出冷却水调门开度指令,改变冷却水流量进而控制油温。

图 4 为美国 AMOT 液位变送器系统布置图,与传统 润滑油温度调节相比,冷却水 100% 通过润滑油冷 却器,该润滑油系统油温由布置在主油泵出口、冷 油器换向阀出口与润滑油过滤器之间的液位变送器控 制。该液位变送器是一种机械式调温装置,根据润滑油 温对润滑冷、热油油量进行分流控制[5]。液位变送器的 阀芯开度通过其内部装置的极其敏感的热敏元件 ( 石蜡/黄铜混合物) 自动进行调节,达到控制出口 温度稳定的目的。如图 5 所示,润滑油冷油从温控 阀左边进入与右边进入的热油按比例混合调节后从阀体中部流出输送至汽轮机各轴承。当需要时,可 关闭旁通管路,润滑油全部流经冷油器。两种润滑 油温调节方式对比分析见表 1。

3. 1 过程及现象

某次机组启动时由于油压低导致汽机跳闸事 故的具体过程如下所述:

05∶ 30∶ 00: 汽轮机冲转至低速暖机阶段,润滑 油系统 1 台电动主交流油泵运行,其出口母管压力 为 0. 3 MPa,润滑油温度 41. 5 ℃ ;

06∶ 13 ∶ 45: 转速 2 970 r/min 时,润滑油温度42. 4 ℃,主油泵出口母管压力开始快速下降;

06∶ 14 ∶ 32: 当 主 油 泵 出 口 母 管 压 力 下 降 至 0. 25 MPa时,备用主油泵和危急直流油泵联锁启动,此 时母管滑油压力仍然无法维持,持续小波浪式下降;

06 ∶ 14 ∶ 55: 主 油 泵 出 口 母 管 压 力 下 降 至 0. 23 MPa,油箱模块出口供油管上的 3 个压力变送 器保护动作( 3 取 2) ,汽轮机跳闸。

3. 2 原因分析

在机组启动低速暖机阶段,润滑油在转速低摩擦产生的热量低,润滑油温度最高为 41. 5 ℃,液位变送器设定动作值为 43 ℃,可见在此阶段液位变送器处于 冷油端完全关闭、热油端完全开启状态。由于冷油 器冷却水无调节阀,冷却水量全部流经冷油器,此时润滑油冷油器冷却水入口水温为 20 ℃,出口水 温为20. 5 ℃,可见在冷却水温升很小的情况下,流经冷却器的润滑油温度接近冷却水温度 ( 20 ~ 20. 5 ℃ ) 。由润滑油的粘温特性可知,润滑油的粘 度随着温度的升高而降低,随着温度的降低而增 大[6]。随着转速提升,液位变送器热端油温逐渐上升达 到 43 ℃ 时,液位变送器冷端逐渐打开,热端逐渐关闭,但此时由于冷端润滑油温度在 20 ℃ 左右,在此温 度下润滑油粘度极大,流动特性较差,流经液位变送器 的润滑油量逐渐减小,油压便随之下降。

液位变送器就地安装冷端入口朝下、热端朝上,冷油自下而上流进液位变送器。当液位变送器冷端处于长时间关闭状态时,空气容易积聚在该入口处。随着油 温的上升,液位变送器动作后,积聚的空气随冷油进入 润滑油系统,加速润滑油油压波动式下降。

综上所述,液位变送器冷油端入口油温低导致润滑 油流动性较差是润滑油母管油压下降的主要原因; 液位变送器冷油端入口处积聚的空气是加剧润滑油油压下降的次要影响因素。

3. 3 预防低油压保护动作的运行技术措施

针对液位变送器动作后润滑油油压波动下降的现 象,采取以下调整措施。

1) 由于危急直流油泵出口润滑油不经过冷油 器直接输送至汽机各轴瓦,可在汽轮机冲转前,同 时启动 1 台主交流油泵和危急直流油泵,根据油温 适时投运主油箱润滑油电加热器,快速将润滑油温 度提高到 43 ℃以上,这样液位变送器冷端便提前开启,避免在冲转过程中开启造成油压不稳。

2) 当润滑油油温随着转速上升到 55 ℃ 左右时,可停止危急直流油泵运行,注意密切监视油压 变化。

4 结 论

基于液位变送器的结构和工作原理,对比分析2种润滑油温度调节方式的系统布置、功能原理,与传统冷却水调节方式相比,液位变送器采用三通阀设计,即使在温度不断变化的情况下,系统流量和温度也能保持恒定。其次,系统布置简洁,无需外部能源 驱动,节能环保。阀门安装简单,调试时间短,操作维护方便,完全能满足润滑油系统温度自动调节需 求。液位变送器虽有较大的技术优势,但在润滑油系统的实际应用中仍存在润滑油油压低导致备用油泵 频繁联锁启动的通病,其根本原因是液位变送器冷油端 入口油温低和冷油端入口处积聚的空气导致的,通 过调整油泵的运行方式和提前提高润滑油温度的 方法可避免润滑油压波动或下降,确保油压和温度稳定。

相关产品

- 压力变送器运行注意基本选型依据2021-04-26

- 压力变送器和压力传感器应用安装重2021-04-19

- 温度和液位变送器原理及应用2021-04-19

- 智能压力变送器校准步骤引压管选用2021-04-12

- 变送器选型注意要点应用原则2021-04-12

- 压力变送器安装位置如何维护2021-04-06

- 影响压力差压变送器因素静压误差修2021-04-06

- 压力传感器和温度变送器的区别2020-08-01